С небольшой литейной мастерской купца Андрея Заколяпина началась история Тюменского станкостроительного завода в далёком 1899 году. Андрей Григорьевич был уроженцем Каслинской волости, уже в те времена известной своим чугунно-литейным производством (знаменитое каслинское художественное литьё).

«Производственная площадка» купца Заколяпина представляла собой небольшую землянку с установленной в ней примитивной вагранкой, в которой плавили медь и чугун. Работали здесь 12 человек.

Неизвестно, как сложилась бы судьба этой мастерской, каких немало возникало и вскоре исчезало тогда в России, если бы её в тот же год не купил Николай Машаров, который и считается основателем завода.

Группа литейного цеха завода «Механик»

В Тюмень семья Николая Дмитриевича переехала из Екатеринбургского уезда Пермской губернии в 1883 году. По приезде 18-летний Николай устроился юнгой в пароходство братьев Кухтериных. В 1897 году он стал капитаном судна и женился на Екатерине Кухтериной. Приданое невесты было первым капиталом, на который Николай Дмитриевич и приобрёл мастерскую-землянку, решив заняться литейным производством.

Сразу после покупки были сделаны первые деревянные постройки, но через год их уничтожил пожар. Опасаясь новых пожаров, Машаров оформил в постоянное пользование землю, где располагалась мастерская, «чтобы возвести на ней новые каменные постройки для возрождения литейного производства, что даёт возможность сотне лиц иметь постоянную работу, помогает развитию промышленности города, весьма ему нужной», — так писали в то время в местной газете.

11 августа 1901 года основано товарищество «Машаров и К», учредителями которого, кроме Николая Дмитриевича, стали ещё три купца и торговый дом «Гилев и сыновья». Началось строительство кирпичного здания литейного и слесарно-механического цехов, гвоздарного отделения, складов. Позднее появилась и эмалировочная мастерская.

Сварочно-заготовительный участок цеха и отгрузки готовой продукции

Завод производил художественное, посудное и печное литьё, гвозди. В начале двадцатого века товарищество «Машаров и К» было самым крупным промышленным предприятием Тюмени. В литейном цехе установили две вагранки, нагнетание воздуха в которые производится конной тягой. В 1908 году её заменили паровой машиной, а затем завод первым в Тюмени перешёл на электромеханический привод.

Перед Первой мировой войной было пущено в эксплуатацию машинное отделение с динамо-машиной, выстроен двухэтажный механический цех. К этому времени в литейном работало уже 60 человек, гвоздарный цех имел 13 станков и столько же рабочих, слесарно-механический — 15 станков. К заводу относилась также раструсная мельница.

Условия труда здесь, как и на других промышленных предприятиях России, были тяжёлыми. Рабочий день составлял 12 часов.

Участок цеха механо-обработки на старой производственной площадке

В дальнейшем завод начал выпускать в небольшом количестве молотилки и веялки. Отливки художественно-чугунного литья стали отличаться высоким качеством. Эти изделия можно было встретить на ежегодных Ирбитской и Ишимской ярмарках. Выставлялись они и на первой Западно-Сибирской выставке в Омске в 1911 г.Сибирская торговая газета от 2 февраля 1913 года сообщала о том, что товарищество «Машаров и К» вырабатывает всевозможную чугунную и чугунно-эмалированную посуду, печные принадлежности, хозяйственные вещи, гвозди и т. д.». Кроме того, «принимает всевозможные заказы для фабрик, заводов и пароходств по рисункам и чертежам на отливку всевозможных механических чугунных и медных машинных частей вчерне и с отделкой».

В стране советов

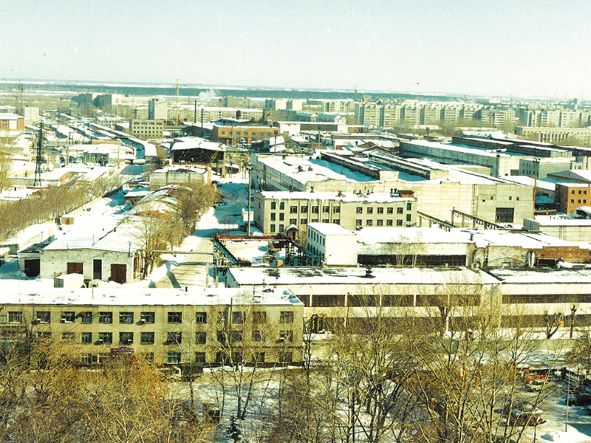

Панорама цехов завода в городской черте до переезда в промзону

После революции на заводе настали трудные времена. В первое время ещё выпускали прежний ассортимент продукции, но из-за высокой себестоимости товаров возникли проблемы со сбытом. Из-за этого в конце 1922 года пришлось уменьшить объём производства, сократить число рабочих и служащих.

Однако в последующие 10 лет завод постепенно вернул свои прежние позиции и перешёл к увеличению производственных площадей. Предприятие стали называть чугунолитейным и механическим заводом «Механик». Был расширен литейный цех, построены модельный цех, контора, склады.

Почётный гражданин Тюмени Николай Рыбалов, кавалер орденов Трудового Красного Знамени и «Знак Почёта», проработавший на предприятии более 60 лет модельщиком, об этом периоде рассказывал: «Я поступил на завод в 1920 году 15-летним пареньком. Завод был тогда совсем другим: маленький, шумный, вагранки сверкали кипящим металлом. Трудились самоотверженно.»

Плазменная резка листового проката

На заводе началась реконструкция, и люди горели желанием скорее пустить «свой» обновлённый завод». С развитием предприятия расширился и ассортимент. В 1923 году было освоено производство маслобоек «Виктория», в 1925 году изготовлена сложная по тем временам лесопильная рама «Болиндер», в 1926 году налажен выпуск шерстобитных машин. В 1928 году за рубежом был закуплен шпалорезный станок «Тюнер» (такие станки покупали только за золото). В феврале 1929 года Тюменский завод выпустил первую партию своих шпалорезных станков (пять штук), к концу года изготовили ещё 45 единиц, а в 1930 — уже 430 штук!

Новая продукция хорошо показала себя в работе. Эти станки производили распиловку брёвен не только на шпалы, но и на доски и брусья. Универсальность, простота в обслуживании и невысокая цена сразу обеспечили на них высокий спрос. Сначала «шпалорезки» поставляли в основном на уральский рынок, но вскоре их стали покупать во всех регионах России, где было развито деревообрабатывающее производство.

С освоением производства собственных шпалорезных станков в Тюмени их импорт в Россию полностью прекратился. С 1 августа 1929 г. завод вошёл в состав «Уралметаллотреста» и стал специализироваться на выпуске деревообрабатывающих станков. Во втором полугодии 1930 года завод переименовали в станкостроительный, а название «Механик» было сохранено.

В годы первых пятилеток заводом было выпущено около 1700 торцовочных, 1800 шпалорезных, 1200 фуговальных, 300 корообдирочных станков и порядка 60 передвижных лесопильных рам. В 1931 году изготовили первую партию корообдирочных станков по типу австрийских «Россеров» и двухпильный обрезной станок системы «Болиндер». Так завод начал осваивать производство деревообрабатывающего оборудования, ранее приобретаемого за границей. С начала производства отечественных станков коллектив завода сэкономил для страны до 4 млн золотых рублей, расходовавшихся ранее на закупку импортного оборудования. Завод «Механик» впервые в СССР освоил производство чугунного литья для химической промышленности, ранее ввозимого из-за границы.

Вместо пилорам — миномёты

Началась Великая Отечественная война. С первых дней стало поступать множество заявлений от рабочих с просьбой отправить их на фронт. Подавляющее большинство заводчан ушли в Красную армию — добровольно и по повесткам военкоматов. На рабочих местах их заменили женщины и подростки. Коллектив перешёл на режим военного времени и стал выпускать миномёты, мины калибра 82 мм и 120 мм, корпусы снарядов для гаубиц.

Сборка брусопильного станка СБр-180

В 1941 году на предприятие эвакуировали 78 рабочих и специалистов с Киевского завода «Красный экскаваторщик». С их помощью в октябре того же года выпустили 4500 корпусов мин и 3000 корпусов артиллерийских снарядов.

Когда в 1943 году потребность фронта в миномётах была исчерпана, завод сосредоточился на выпуске мин, в том числе предприятие специализировалось на изготовлении химических мин калибра 120 мм для создания дымовых завес. В это время на заводе работало 1580 человек, и большинство из них — женщины.

В декабре 1944 года завод N°762 получил задание особой важности. Он должен был изготовить и уже в январе 1945 года поставить НКВД СССР два фуговальных станка. Задание было выполнено в срок. Как потом выяснилось, станки предназначались для лаборатории N° 2, возглавляемой академиком И. А. Курчатовым. Позднее эта лаборатория превратилась в Институт атомной энергетики Академии наук СССР.

Курс на деревообработку

Затарка пакетов с помощью стола перегрузочного модели СПК в Красноярском крае

После того как отгремели победные салюты и страна приступила к мирной жизни, все силы были брошены на восстановление разрушенного хозяйства. Надо было строить жильё, социально значимые и промышленные объекты. Для этого необходимо было деревообрабатывающее оборудование. Завод передали в ведомство Министерства машиностроения и приборостроения.

В 1948 году завод отказался от государственной дотации и в дальнейшем стал работать по принципу самоокупаемости и осваивать новые виды оборудования. В послевоенные годы в Тюмени стали выпускать множество видов деревообрабатывающих станков: токарно-винторезных, концеравнителей, двухпильных, обрезных, ребровых, диленно-реечных, а также трелёвочных лебёдок для лесной промышленности.

В пятидесятые годы коллектив освоил изготовление принципиально нового оборудования — круглопильных универсальных, прирезных однопильных станков, в шестидесятые — многопильных прирезных, торцово-балансирных. При этом выпускавшиеся ранее модели заменялись более усовершенствованными.

С 1966 года предприятие получило название, под которым оно известно своим нынешним партнёрам, — Тюменский станкостроительный завод.

Сборка станка для распиловки брёвен ЦМКД-28А

В шестидесятых годах, когда в стране стала воплощаться в жизнь программа жилищного строительства, завод получил задание по выпуску оборудования для производства столярно-строительных изделий — окон, дверей, паркета. Для этого создали экспериментальный участок. Имея достаточные производственные мощности и квалифицированные кадры, завод изготавливал и другие, не менее сложные линии: автоматическую линию по закалке дисков сеялок (1971–72 г.), поточную линию по производству оцилиндрованных брёвен (1983 г.)

Наряду с обновлением парка выпускаемого оборудования постоянно наращивались объёмы производства. К 1975 году завод увеличил выпуск станков в 4,4 раза по сравнению с первыми послевоенными годами.

Международное признание

Собранный стол перегрузочный в цехе завода

Первую партию на экспорт из пяти станков Тюменский станкостроительный завод выпустил в 1965 году. В следующем году их количество увеличилось до 34, и объём экспортных поставок продолжал расти. Пик пришёлся на 1975 год, когда экспортировали 230 станков. В среднем же ежегодно за границу отправляли 120–150 единиц. География поставок была очень широкой и насчитывала до 28 стран. С 1965 по 1991 годы завод экспортировал 3445 станков. И за все эти годы на них не поступило ни одной рекламации.

Деревообрабатывающее оборудование Тюменского станкостроительного завода неоднократно экспонировалось на различных выставках, в том числе и международных. За высокий технический уровень и надлежащее качество тюменские станки неоднократно получали награды. ЦМР-2 был награждён Почётным дипломом торгово-промышленной палаты СССР на выставке «Лесдревмаш-73» и бронзовой медалью ВДНХ СССР, а ЦДК 4-3 в 1978 году стал обладателем золотой медали на международной Лейпцигской ярмарке.

От станков — к чугунным решёткам

В 1994 году завод преобразовали в открытое акционерное общество с тем же названием. Переход к рыночной экономике оказался для предприятия, как и для всей страны, сложным. Распад Советского Союза сломал отлаженный механизм хозяйственных связей. Перед заводом встала задача освоения новых видов оборудования, самостоятельного поиска новых поставщиков комплектующих изделий и новых заказчиков.

В перестройку на Тюменском станкостроительном заводе стали выпускать четырёхсторонние продольно-фрезерные станки СПФ-160-4С, круглопильные станки для распиловки брёвен ЦМКД-28А, универсальные пильные станки УПС и ЦТ-70, круглопильные станки Ц6-3, универсальные станки СУ-40, двухпильные обрезные с одной передвижной пилой Ц2ДО, пятипильные прирезные с двумя передвижными пилами ЦДК5-3А, брусопильные СБр-180 и СБр-200, ребровые ЦРГ-22, установки для вытяжки опила УВП-2000 и УВП-3000.

Почти все эти модели разработали в конструкторском отделе завода. Номенклатура оборудования позволяла комплектовать различные технологические линии. Наиболее полная из них — на базе станка ЦМКД- 28А, изготавливающая строганные детали из досок. Все станки, выпускаемые с конвейеров завода, в 1996 году были сертифицированы.

Помимо деревообрабатывающего оборудования, начали изготавливать декоративные чугунные решётки, садово-огородный инвентарь, канализационные и телефонные люки. В то же время продолжалось капитальное строительство. В 1994 году сдали в эксплуатацию последний — четвёртый — пролёт механосборочного цеха и гараж-стоянку с бытовыми помещениями. Реконструкция завода полностью завершилась.

Новая эпоха

Сейчас на заводе три участка: механический, сборочный и сварочно-заготовительный. Работает около 100 человек. Производство деревообрабатывающего оборудования занимает 10% от общего объёма.

Линия сортировки пиловочника ЛСП-Т (загрузочный стол с сингулятором, сортировочный транспортёр)

«В 2006 году Тюменский станкостроительный завод переехал на новую промплощадку. Это решение было продиктовано несколькими причинами. Прежде всего, промышленное предприятие с литейным цехом плохо вписывается в центр современного мегаполиса — и с экологической, и с эстетической точки зрения.

Подход к бизнесу тоже изменился. Теперь огромная территория и цеха, которые нужно отапливать, не востребованы. Предприятие взяло курс на оптимизацию производства и переехало в промзону. Часть оборудования перенесли на площадку бывшего Комсомольско-молодёжного экспериментального завода блочных устройств. Отремонтировали корпуса, залили полы, провели газовое отопление и начали работать. От литейного цеха отказались. Докупили станок плазменной резки, листогиб, гильотину, обновили сварочное оборудование. Теперь станины, суппорта и корпусные детали изготавливают по сварной технологии — качество от этого не пострадало», — рассказывает начальник технического отдела, главный конструктор завода Анатолий Нечаев.

До сих пор востребованы хорошо известные отечественным деревообработчикам тюменские станки ЦА2А, ЦДК5-3, ЦДК5-4, ЦКБ-40 в их различных модификациях. Это оборудование можно увидеть работающим на многих лесопильных и деревообрабатывающих предприятиях не только в России, но и за рубежом.

Кроме станков и перегрузочных столов на Тюменском станкостроительном заводе изготавливают рамы и комплектующие детали для болотоходов и лесных машин.

Несколько лет назад освоили выпуск сортировочных транспортёров ЛСП-Т и линий торцовки обрезных пиломатериалов ЛТ-1. Спрос рождает предложение, а с технической точки зрения завод, как и прежде, совершенствует выпускаемую продукцию, идёт в ногу со временем и потребностями рынка.

Линия сортировки пиловочника ЛСП-Т (загрузочный стол с сингулятором, сортировочный транспортёр)

В последнее десятилетие в связи с импортозамещением на Тюменском станкостроительном заводе была создана целая линейка столов перегрузочных с цепной и роликовой подачей, а также с подачей при помощи лебёдки, предназначенных для перемещения длинномерных и крупнотоннажных грузов и их загрузки (затарки) в 20-, 40- и 45-футовые контейнеры, размещённые как на транспортных средствах, так и на специальных платформах в зонах перегрузки.

Процесс загрузки одного контейнера вместимостью до 40 тонн груза осуществляется за несколько минут. Перегрузочные столы, изготавливаемые на заводе, нашли довольно широкое применение на деревообрабатывающих предприятиях России и по стоимости в 2–3 раза ниже импортных аналогов.

По запросу заказчиков уже выпущено 25 единиц. Конструкции перегрузочных столов защищены патентами. Записи о регистрации патентов внесены в Государственный реестр изобретений Российской Федерации.

Текст: Николай Бурков и Анатолий Нечаев

Статья опубликована в журнале Лесной комплекс №6 2019, https://forestcomplex.ru/